事例(排出物削減)

事例1:緩衝材の循環利用

国内のエプソンブランド商品の修理サービスを展開するエプソンサービス株式会社では、同社の廃棄物に関わるCO₂排出量の約90%を気泡緩衝材などの軟質プラスチックが占めており、従来廃棄物として処理していた緩衝材を循環利用する仕組みを構築しました。

まず修理品の入荷に伴い発生する梱包材を①分別し、品質の良いものを一部リユースします。次に気泡緩衝材は②社内で減容化して輸送負荷を抑制したのちに、③気泡緩衝材メーカーに原料として納入。④再生緩衝材として再度購入し、修理品の梱包材に利用してお客様にお届けする仕組みです。これにより、年間で4.2tの廃棄物、3.9tのCO₂を削減するとともに、サステナブル資源率80%以上(再生材80%以上使用)の気泡緩衝材の継続利用を実現します。

事例2:インク廃液の削減

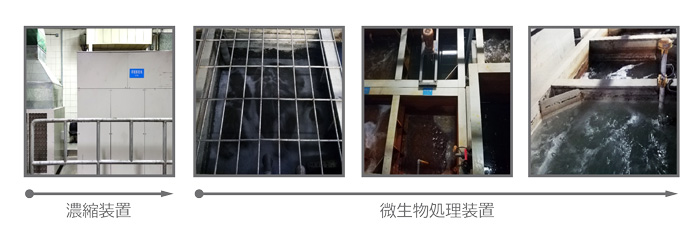

中国のプリンター製造拠点であるEpson Engineering (Shenzhen) Ltd.では、プリントヘッドの印字検査工程から排出されるインク廃液を全量産業廃棄物として処理しており、排出量とその処理費用が高いことが課題となっていました。そこで既にインドネシアの工場に導入している、インク廃液濃縮装置と微生物処理を組み合わせた装置を導入し、インク廃液の削減に取り組みました。これにより、約半量を下水放流できる水質に戻し、残りの約半量を濃縮液と汚泥として再生処理に回すことで、年間でインク廃液を481トン削減、また約3千万円の処理費用削減ができました。

併せて、印字検査後のインク廃液を、タンクに回収し、品質チェック(異物・粘性など)をした上でフィルターでろ過させて、再利用する工程に改善しました。

| 廃液削減量(年) | 効果金額(年) | |

|---|---|---|

| インク濃縮 | 481トン | 2,999万円 |

| 再利用 | 56トン | 1,775万円 |

事例3:使用済みの紙からプリンターの部品を製造

エプソンは、自社で使用した紙を原料として、社内で紙資源サイクルを実現しています。その一例として、ドライファイバーテクノロジーを応用し、古紙を原料として機能を付加したリサイクル部品を生産しています。

PT. Indonesia Epson Industry(IEI)は、最も大きなプリンター製造拠点の一つです。IEIで発生する排出物の12%は、プリンターの印字検査工程において使用する紙です。この使用済みの紙をプリンターの吸収材の原料として使用するため、ドライファイバーテクノロジーを搭載した装置を導入した結果、古紙排出物を約25%削減できました。(2016年度実績)

スポンジのように液体を吸い込むこの吸収材は、ビジネスインクジェットプリンターや大判プリンターのメンテナンスボックスに使用され、自社商品の性能向上に役立てています。今後も、紙資源の可能性をさらに突き詰め、商品性能を向上する新しい高機能部品を開発し、ものづくりに活かしていきます。