事例(生産)

事例1:ユーティリティ設備*1における省エネ活動

当社の諏訪南事業所において、2018~2023年にかけて中部電力ミライズ㈱と協業し、省エネ・脱炭素に向けて取り組みを実施しました。その結果、2023年度には事業所全体で基準年である2017年度比で約12.3%(原油換算2,846kL/年)のエネルギー削減を達成し、年間で約4,745t-CO2の排出を抑制しています。

主な取り組み

- ロードマップ策定による目標達成へ向けたプロセスの明確化

- 省エネ施策数:123件実施済み(全273件中。今後予定施策71件、中止施策79件)

- 下記3点に重点を置き、省エネ活動を推進

(1) 既存設備運用変更による省エネ化

例) 生産用クリーンルーム ファンフィルターユニット間引き

(2) 未利用熱利用

例) 町水(上水)の未利用熱活用

(3) 設備更新時の省エネ施策

例) 製造クリーンルーム空調設備電化更新、ボイラーやターボ冷凍機の更新時に高効率装置の選定

*1 工場運営に必要な電力、水、空調(ボイラー、冷凍機等含む)、ガス/薬液供給など工場運営上必要なインフラ/環境維持に関する設備

「2024年度省エネ大賞 資源エネルギー庁長官賞」を受賞

事業所総括管理者をトップに事業所全体で省エネ活動を開始し、パートナーとの協業によって、有効な施策を導き出し、製造・開発環境を維持した状態で省エネ化を達成した事例として評価されました。活動にあたりエネルギー利用の知見が豊富な中部電力ミライズ㈱の協力を得て、脱炭素ロードマップ策定、省エネ提案、人材派遣、エネルギー計測委託、省エネ手法教育など協業による活動を実施したことが成果に結びつき、2024年度省エネ大賞(省エネ事例部門)「資源エネルギー庁長官賞(支援・サービス分野)」を受賞しました。(2024年12月)

Recognized with the Energy Conservation Grand Prize (Best Practice Category)

Epson was awarded the 2024 Energy Conservation Grand Prize in recognition of the energy-saving initiatives it launched across its plants and offices under management leadership and for collaborating with partners to identify and implement effective measures for achieving energy efficiency while maintaining manufacturing and development environments. With support from Chubu Electric Power Miraiz, which provided expertise in energy use, Epson developed a decarbonization roadmap, created energy-saving proposals, dispatched personnel, outsourced energy measurement, and implemented training on energy-saving methods.

事例2:より効率の高いコージェネレーションシステム(CGS)*1への更新

プロジェクターに搭載されている高温ポリシリコンTFT液晶パネルや、PrecisionCoreマイクロTFPプリントヘッドなどを製造する諏訪南事業所は、エプソンの国内事業所の中でも電力使用量が多い事業所です。2001年より1台のCGSを導入し、電力使用量の約40〜60%を工場内で発電し使用してきましたが、2014年5月に、より高効率な3台のCGSへの置き換えを実施したことで、燃料となる天然ガスの使用量とCO2排出量を削減することができました。また、複数台稼働となったことでメンテナンス性が向上し、電力の安定供給が可能になりました。

*1 コージェネレーションシステム(Co-Generation System):熱源より電力と熱を生産し供給するシステムの総称

CGS設備概要

| 発電出力 | 台数 | 型式 | 燃料 | |

|---|---|---|---|---|

| 新規 | 2,270kW | 3台 | ガスエンジン | 天然ガス |

| 従来 | 7,200kW | 1台 | ガスタービン(二流体方式) | 天然ガス |

年間効果量(ガスタービン式からガスエンジン式に更新した効果)

天然ガス削減量:約1,480,000 Nm³

CO2削減量:約4,900 トン

CGSのメリット

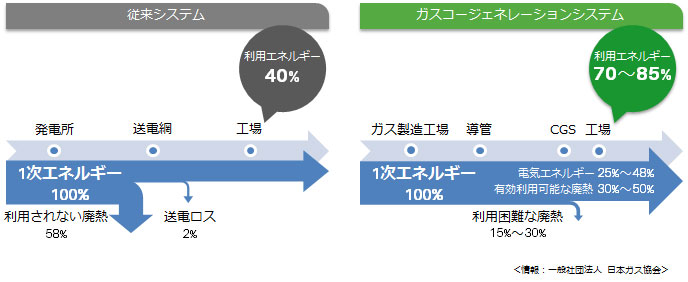

発電所から供給される従来のシステムでは、利用されない廃熱や送電ロスが60%あるのに対し、CGSによる分散型発電は廃熱を15~30%に抑えることができます。また、電気エネルギーのほかにも、30%ほどの廃熱を熱エネルギーとして冷暖房等に有効利用でき、省エネにつながります。

事例3:見える化による空調管理のCO2削減

Epson Portland Inc.(EPI/米国)は、エプソンのインクカートリッジを米州市場向けに製造する重要な拠点の一つです。品質レベルの確保のためクリーンルームを必要とすることから、空調および生産に関わる工場設備機器に毎年700万kWh以上の電力を使っていました。

そこで、消費エネルギーを減らし環境負荷低減に取り組むために、2011年に非営利団体である「Energy Trust of Oregon」の協力を得て、空調機器の新しいモニタリングシステムを導入しました。

これにより、インクカートリッジの生産エリア内の室内温度を継続的に計測し記録することが可能となりました。その記録を基に空調システムに改良を加えた結果、クリーンルーム内の設定室温より外気温の方が低い場合、内部の暖まった空気を自動的に排気し、外の涼しい空気を取り込むことで、空調システムを頻繁に稼働させることなく温度調整を行えるようにしました。この施策で年間100トン以上のCO2削減につながりました。

EPIはこのシステムを導入した後も、毎年のようにさまざまな省エネ施策を実施し続けることで、2014年までに累計655トンのCO2を削減することができました。