分光カメラ

人の目よりも繊細な色を見分ける

分光カメラ

製造ラインでは、製品品質を一定に保つために色のバラツキ検査や表面コーティングの確認検査など、外観検査が必要となる場合があります。これらの検査は微妙な色を判別するのが難しく、人の感覚に頼った目視検査が主流でした。プリンターなど”色”をビジネスとするエプソンだからこそ実現した、小型・軽量の分光カメラを採用することで、目視検査に頼っていた外観検査の自動化が実現できます。

人の感覚に頼る外観検査の課題

外観検査の課題

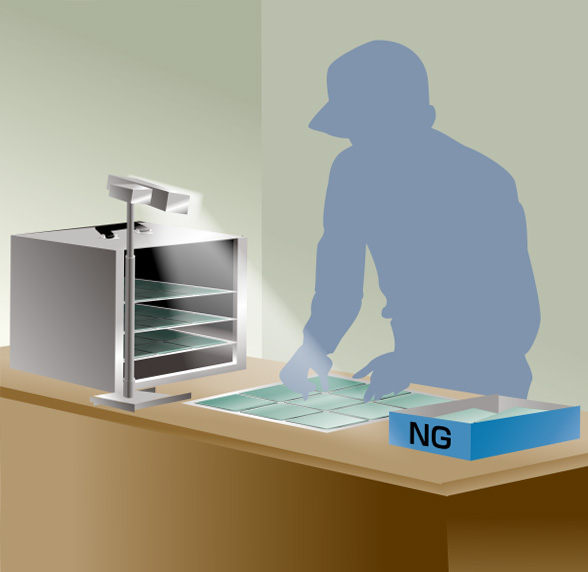

外観検査では、微妙な色の違いや表面のコーティング状態などを確認し、製品の色が合格基準に達しているかを検査します。カメラを用いた画像解析による外観検査では、現在普及しているRGBカメラを用いた場合、詳細な色情報の取得ができず、微妙な色の違いを判別できない場合があります。また、従来の分光カメラでは大型・高価であり、場所やコストの関係で製造ラインへの導入が困難でした。さらに、小型の光学センサーを複数用いたラインセンサー方式の場合は、スキャンした後に画像を合成する必要があり、短時間での検査が難しくなります。色の管理には手間とコストがかかるため、外観検査は現在でも人の目視による検査が主流となっています。

しかし、人の感覚に頼る目視検査では、作業者ごとのバラツキや検査ミスなどのリスクがあり、不良品を市場流出させてしまう可能性がありました。作業者の育成にも時間がかかります。製造ラインの自動化には、外観検査の自動化が大きな課題となっていました。

検査工程で分光カメラが実現する価値

分光カメラの特長

エプソンの分光カメラは、検査工程に対する課題を解決する手段として、3つの価値を提供するために開発されました。

自動化による検査の定量化

人による目視検査では、作業者によるバラツキやミスにより、検査の定量化を実現するのは困難でした。エプソンの分光カメラを用いれば、どのラインでも同じ基準での検査が可能となります。検査を定量化し、製品品質を安定化させます。

小型化により製造ラインの中への組み込み

従来の分光カメラはサイズが大きかったため、RGBカメラとの置き換えで製造ラインへ組み込むことは困難でした。エプソンの分光カメラは、RGBカメラと同等のサイズまで小型化しているため、スムーズに置き換えができます。また、専用のコントローラーやソフトウェアシステムと合わせて提供することで、簡単に既存の製造ラインに導入が可能になりました。

合成の手間なく画像出力

ラインセンサーを用いた外観検査では、製品をスキャンした後に画像を合成する必要があるため、検査速度を上げることが難しくなり、製造ライン全体の生産速度を落としてしまうことが課題でした。エプソンの分光カメラでは、画像撮影後に合成する必要がないため、手間をかけずに画像出力できます。

分光カメラのメカニズム

分光カメラのメカニズム

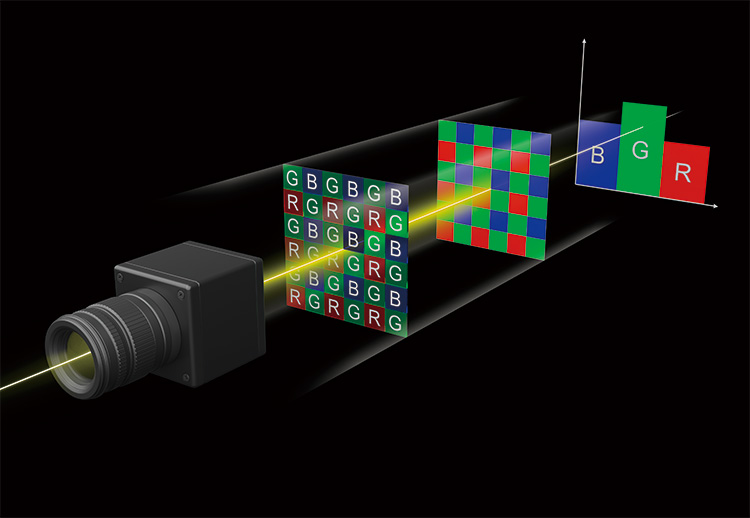

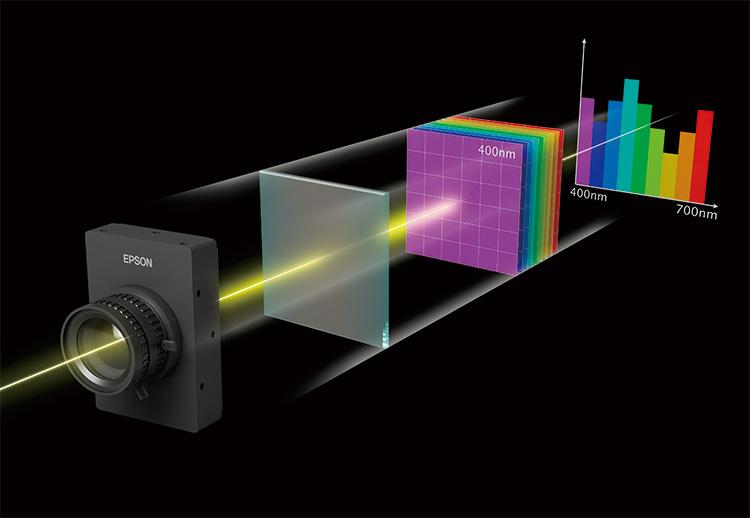

エプソンの分光カメラは、検査対象からの光を独自の分光デバイスを用いて複数の波長に分解し、各波長の分光画像を取得します。製品の表面に傷や付着物があったり、表面コーティングが適切にされていなかったりする場合には、異常が生じている部分で光の散乱が発生し、画像で取得される光の量が変化します。分光画像のうちいずれかの画像から光の散乱状態を読み取ることで、製品表面の状態に関する検査が実施可能です。また、複数の分光画像を組み合わせることで製品の詳細な色を判断することが可能になります。このように一度の画像取得で製品表面の状態と色を両方検査できるため、製造ラインにおける工程数を削減でき、コスト削減につながります。

分光カメラの採用で目視検査のバラツキを排除

エプソンの分光カメラを導入することで、人が行っていた目視検査が自動化され、異常品流出のリスクや人によるバラツキを排除した検査を実現し、製品品質の向上に繋がります。

近年、趣味趣向の多様化により、色違いなどカスタマイズされた製品のニーズが高まっており、細かい色の検査が重要視されてきました。色を商品価値と提供している化粧品、食品、玩具、文具などの製品に適用する場合でも、エプソンの分光カメラは十分要求を満たせるポテンシャルを持ち合わせています。