メニスカスコントロール技術

高速・高画質な印刷を可能にする

メニスカスコントロール技術

微小なインク滴を吐出して印刷を行うインクジェットプリンターでは、インク滴の形状や着弾精度の高さが画質に大きな影響を与えます。エプソンのマイクロピエゾ プリントヘッドは、独自のメニスカスコントロール技術により、常に丸いドット形状のインク滴を高い着弾精度で1秒間に最大5万発も吐出できます。これにより、高速、高画質な印刷を可能にします。

微小なインク滴により

作られる高画質な印刷

インクジェットプリンターは、ノズルから数ピコリットル(1ピコリットル=1兆分の1リットル)という微小なインク滴を、正確な制御を行いながら吐出して印刷を行っています。印刷された画像を拡大して見ると、インク滴により描かれた微小なドットが集まって画像が構成されていることが分かります。

肉眼では確認できないほどの微小なドットですが、この形状が丸いドット形状から崩れたり、狙った位置に正確に着弾しなかったりすると、印刷物はシャープで美しい画像になりません。小さな文字や細い線はぼやけたようになり、全体的にイメージしたような色合いにもなりません。

振動するインク液面

インクジェットプリントヘッドに形成されたノズルの穴は、約20マイクロメートル(1マイクロメートル=1/1000ミリメートル)と非常に小さなものです。精密加工技術により正確な円形に加工され、吐出されるインク滴は丸いドット形状となってノズルから吐出されます。しかし、インクは液状なので表面張力が発生します。連続してインク滴を吐出すると、ノズル先端のインク液面(メニスカス)が吐出されたインク滴に引きつけられ振動し、インク滴の形が崩れるなど、狙った形状や位置へ着弾できないことがあります。また、インク滴がインク液面から切り離される際に、ミスト状の小さなインク滴が発生し、次の吐出に影響を与えたり、印刷面に付着したりして、狙い通りの画質が得られない原因となることもあります。

インクを吐出後、メニスカスが安定するのを待ってから次のインクを吐出することで、この影響を低減することは出来ますが、印刷の高速化を妨げることになります。ノズル先端のメニスカスの動きを制御しなければ、高速・高画質な印刷を実現することは難しくなります。

メニスカスコントロールで

正確かつ高速にインクを吐出する

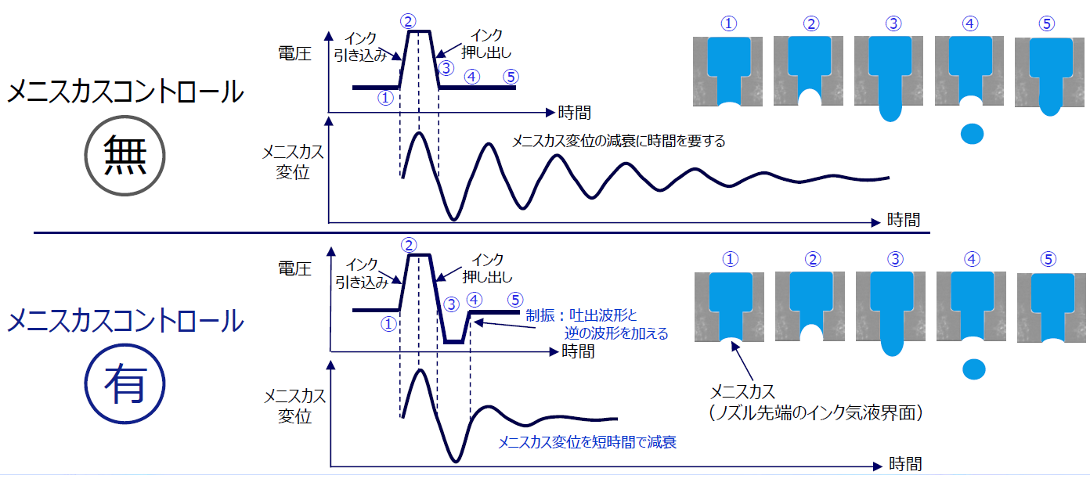

エプソンのマイクロピエゾプリントヘッドは、独自のメニスカスコントロールにより、この問題を解決しました。メニスカスコントロールは、ピエゾ素子に印加する電圧(駆動波形)を緻密に制御することで、メニスカスの動きをコントロールする技術です。

メニスカスコントロールを行わない場合、インク吐出後もメニスカスは吐出したインク滴に引かれて振動を続け、安定するまでに時間を要します。

一方、メニスカスコントロールを行う場合、インク吐出直後に吐出を行った駆動波形とは逆の波形を加え、短時間で振動を抑制してメニスカスを安定させます。これにより、次の吐出までに要する時間が短くなり、1秒間に最大5万発もの吐出が可能になるとともに、常に丸いドット形状のインク滴を複数サイズに打ち分け、高い着弾精度で吐出することができます。

メニスカスコントロール技術は、マイクロピエゾプリントヘッドの性能を最大限に引き出し、高速・高画質な印刷を可能にします。