MIM(金属射出成形)技術

複雑な3次元形状を可能にする

エプソンアトミックスの

MIM(金属射出成形)技術

MIM(ミム)とはMetal Injection Moldingを略したもので、金属射出成形を意味します。プラスチックの射出成形技術と、粉末冶金技術の複合技術で、板金や切削、鋳造のような従来の加工方法とは異なる、比較的新しい金属加工として注目を集めています。MIMは、複雑な三次元形状が作れる、材料の自由度が高い、量産に適しているなど、さまざまな優れた特長をもつ加工法です。このMIMによって、ウエアラブル機器では、高級腕時計の裏蓋や複雑な形状の外装部品を、さらにプリンターから医療用まで、幅広い分野の部品が製造されています。

原料粉末を自社製造し、原料粉末とMIM加工技術を知り尽くしたエプソンアトミックスのMIM技術について紹介します。

MIM製造プロセスとその特長

MIM製造プロセスは次のようになっています。

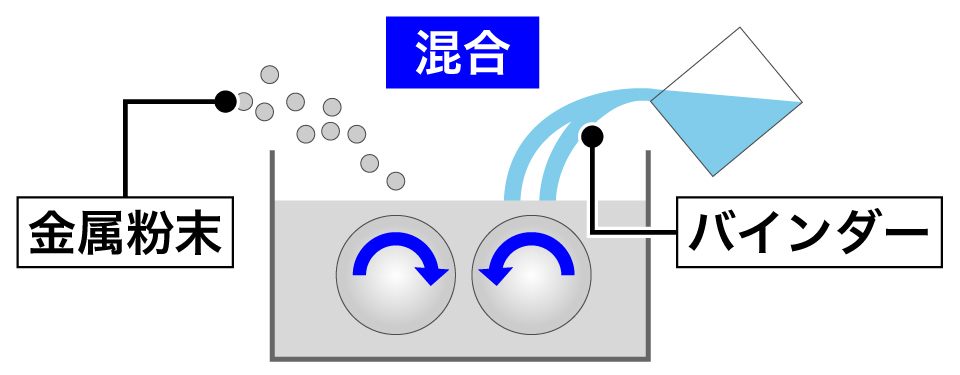

混練、造粒

金属粉末と粉末状のバインダーを圧力と熱をかけながら練ります。バインダーは結合材とワックス成分である可塑材、潤滑材で構成されています。次にこれを加圧しながら絞り出してカットし、樹脂材料と同じようなペレット状にします。エプソンアトミックスで開発、製造された高品質な金属粉末を使用しています。

射出成形

プラスチックの射出成形と同じように成形機を使用し、射出成形します。成形されたものはグリーンパーツといいます。グリーンパーツにはバインダーが含まれているため、本来必要とするパーツよりも大きく作られます。

脱脂

脱脂は、バインダーの中に含まれていた可塑材や潤滑材といったワックス成分を取り除く工程です。

脱脂には次の3つの方法があります。

- ① 溶媒を用いてワックスを溶かし出す溶媒脱脂

- ② 加熱してワックスを蒸発させる加熱脱脂

- ③ 加熱しつつ触媒ガスで脱脂を行う触媒脱脂

脱脂が終わったものはブラウンパーツといいます。粒子の間からワックス成分が抜けるため、変形や割れが発生しやすく、注意を要する工程です。また正しく脱脂が行われていないと、焼結時に炭素として残り焼結後の金属の組成に影響を与えるため、脱脂工程の管理は重要です。

焼結

脱脂が終わったブラウンパーツを焼結炉で加熱し、焼結します。焼結すると消失したバインダーの分だけ体積が小さくなります。焼結されたものをシルバーパーツといいます。エプソンアトミックスでは、自社製造した金属粉末を使用し、独自のMIM焼結技術を用いることで、従来のMIMでは得られなかった、高い焼結密度を実現しています。

サイジング、機械加工(二次加工)、表面処理

高い寸法精度が必要な場合や、ネジ加工などが必要な場合、サイジング(コイニング)や機械加工などの追加加工を行います。またMIM材は通常の金属材(溶製材)と同じように、熱処理やメッキ、塗装などの表面加工を施すことが可能です。そのため必要に応じて表面処理を行います。

検査

MIM材では他の加工法と同じような寸法検査の他に、焼結密度の検査や化学検査が行われます。とくに化学分析においては炭素含有量の管理が大切です。また部品によってはX線などによる非破壊検査を行い、ヒビなどの内部破損がないかを確認します。

複雑な3次元形状を可能にするMIM

MIMの特長を下記に挙げます。

- 量産性が高い

- 形状の自由度が高い

- 材料の自由度が高い

- 高密度、高強度で機械的特性に優れる

MIMは形状の自由度が高く、切削や板金では実現不可能な三次元形状が作れるのが特長です。射出成形で作れる形状であれば、あまり制限はありません。そのため、従来は切削などの機械加工で製作していた複数部品をMIMで一体化し、コストダウンできるケースもあります。

金属粉末を利用して三次元形状を作る方法として3Dプリンターが挙げられます。しかしMIMは3Dプリンターに比べ、量産が容易で材料の自由度が高く、さらに後処理が少ないという利点があります。

比較的新しい加工方法のため、ノウハウの蓄積が課題の一つになりますが、エプソンアトミックスでは、日本にMIM技術が伝わってきた1980年代からMIM事業を手掛けています。原材料粉末の製造から自社で行っているため、原料粉末とMIM技術に対する高度なノウハウを有し、高品質なMIM部品を製造しています。焼結密度99.5%を誇る高密度化技術や微細複雑形状部品の安定量産技術、チタンやチタン合金のMIM加工技術はエプソンアトミックスの有する特長的な技術です。

エプソンアトミックス独自の

金属粉末製造技術

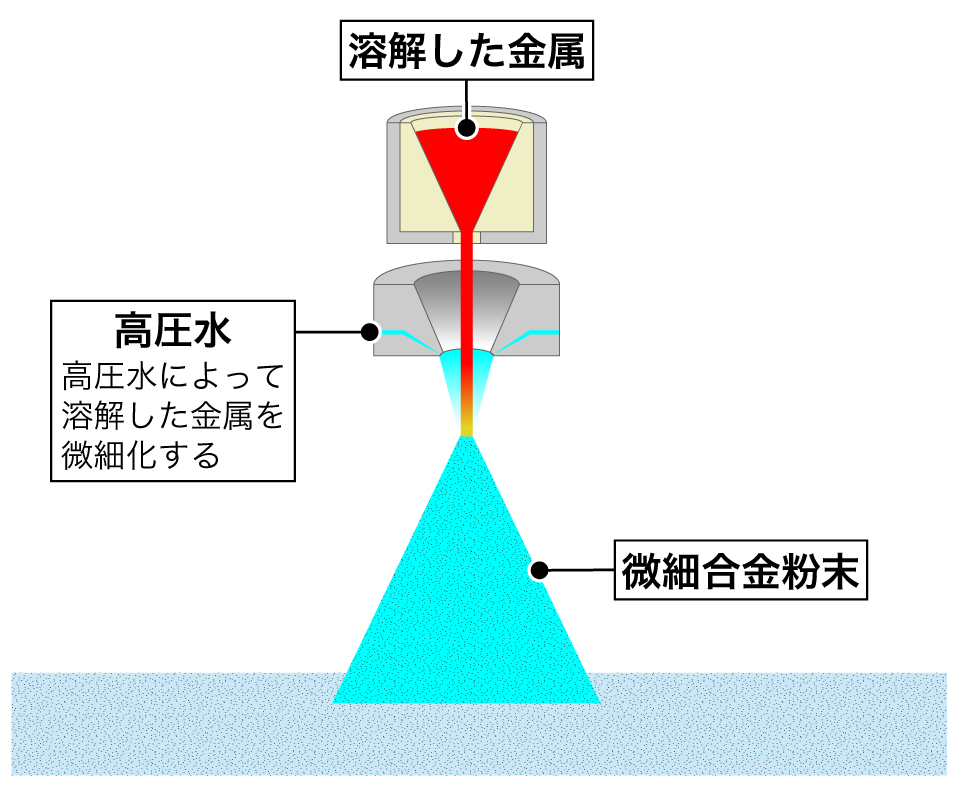

エプソンアトミックスでは原料粉末を自社製造しています。MIMに使用する金属粉末の製造には、物理的方法、化学的方法、電気的方法などがありますが、エプソンアトミックスでは、溶解した金属を水の力で微細化する水アトマイズ法を採用しており、その特長は下記のとおりです。

超高圧水アトマイズ製法

エプソンアトミックス独自の超高圧水アトマイズ製法では、超高圧水により、溶解した金属が著しく微細化されます。従来の水アトマイズ法では平均粒子径が15μmであるのに対し、超高圧水アトマイズ法では平均5μmの金属粉末が得られます。原料に微細粉末を使用したMIMでは、1,000℃の低温焼結でも高い機械強度が得られるため製造工程の省エネ化が可能です。また金型への充填性がよく複雑な微細形状が実現できることや、面粗度がよく焼結後の表面処理が不要になるなどのメリットがあります。

ウエアラブル機器からプリンター、

医療まで

幅広く活躍するMIM部品

エプソンアトミックスで製造したMIM部品は、さまざまな分野に使用されています。代表的なものを下記に挙げます。

グループ内採用事例

ウエアラブル機器

エプソンの高級腕時計の裏蓋や複雑な形状の外装部品に使用されています。

プリンター部品

エプソンのドットインパクトプリンターの部品に使用されています。この部品はパーメンジュールという鉄とコバルトの合金を材料としており、高い飽和磁束密度を持つため、高機能なドットインパクトプリンターには欠かせない部品です。

デジタル捺染プリンターの部品

布に印刷を行うエプソンのデジタル捺染プリンターのプリントヘッドの部品に使用されています。

6軸ロボットの力覚センサー部品

エプソンが展開する産業用6軸ロボットの部品、ブロックローワー、ブロックアッパーに使用されている力覚センサーの部品もMIMによって製造されています。

外部採用事例

歯列矯正部品

歯列矯正でワイヤーを歯に固定するステンレス製の金具です。微細複雑形状部品であるため、MIMの高い技術が発揮されます。

歯科用ハンドピース、手術器具

歯科用ハンドピースや手術器具は、アレルギーなどのリスクが低く衛生的な純チタンやチタン合金で作られています。使用者の手にフィットする三次元形状かつ、衛生面を考慮した一体型パーツを難加工材で大量生産するためにもMIMの技術が活かされています。

エプソンアトミックスについての詳細および金属射出成形(MIM)についてのお問い合わせ

エプソンアトミックス コーポレートサイト: https://www.atmix.co.jp/company.html

お問い合わせ窓口: https://www.atmix.co.jp/contact.html