一括管理マネージメントシステム

生産効率を確保する

一括管理マネージメントシステム

プリンターやロボットを生産機器として多くの台数を使用する場合、ネットワーク化して一括管理が行えればシステム管理者の負担は減り、サポートもネットワーク経由で迅速に行うことができます。これまで製品ごとに管理システムを独自に開発していた環境を改め、共通の機器管理基盤=一括管理マネージメントシステムを再構築しました。これによりクライアントの要望に応えた保守管理の効率化を提供できるようになりました。

現場の負担が大きかった保守点検

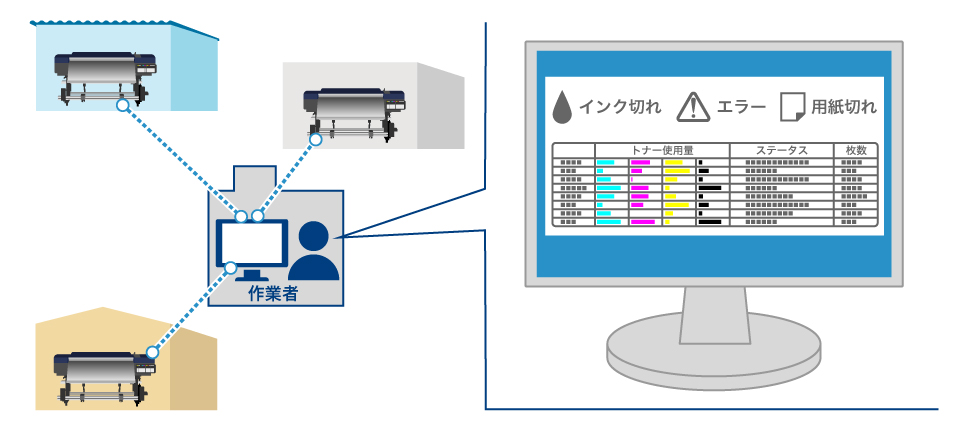

これまでは、工場でエプソンのプリンターやロボットを導入した場合、システム管理者がひとつひとつの製品に対して動きの制御などの設定を行う必要がありました。そして、稼働後も現場の保守点検担当者は製品を1台ずつ回ってステータスや使用状況を確認していました。

また、故障の際に管理システムがオンライン化されていない場合は、エプソンのサポート部門としてどのような状況で故障したのかを把握するため、現場を訪問して確認する必要がありました。現場に到着し初めて故障状況を把握するため、必要部品がない場合は何回も現場を訪問しなければ修理が終わりません。その間、製造ラインは停止しなければいけないため、生産効率は落ちます。

エプソン製品を管理ソフトで一括管理できたら、現場のシステム管理担当者が保守点検に費やす手間は大きく削減されます。併せてエプソンのサポートがリモートで使用状況を把握できれば、メンテナンス作業の効率化につながり、生産効率の観点でメリットがありました。

保守管理の負担を減らす

マネージメント基盤

こうした課題を解決するには、導入した機器をオンラインで運用する必要があります。このため、一括管理システムとして『Epson Device Admin』を開発しました。これにより、工場などで使われる大きなプリンターをイントラネットで結び、一括で管理を行うことがでます。『Epson Device Admin』は各プリンターの紙切れやインク切れといった使用状況を管理用画面でまとめて表示できるので、管理者はわざわざプリンターをチェックして回る必要はなくなりました。またエプソンのサポート部門がリモートでプリンターの状況を把握できるようになり、保守管理を効率かつ迅速に行うことができるようになりました。

この一括管理マネージメントシステムは、工場で使用するロボットにもニーズがありました。そこで、『Epson Device Admin』をベースとして、製品を超えて共通の新たな機器管理基盤を開発しました。

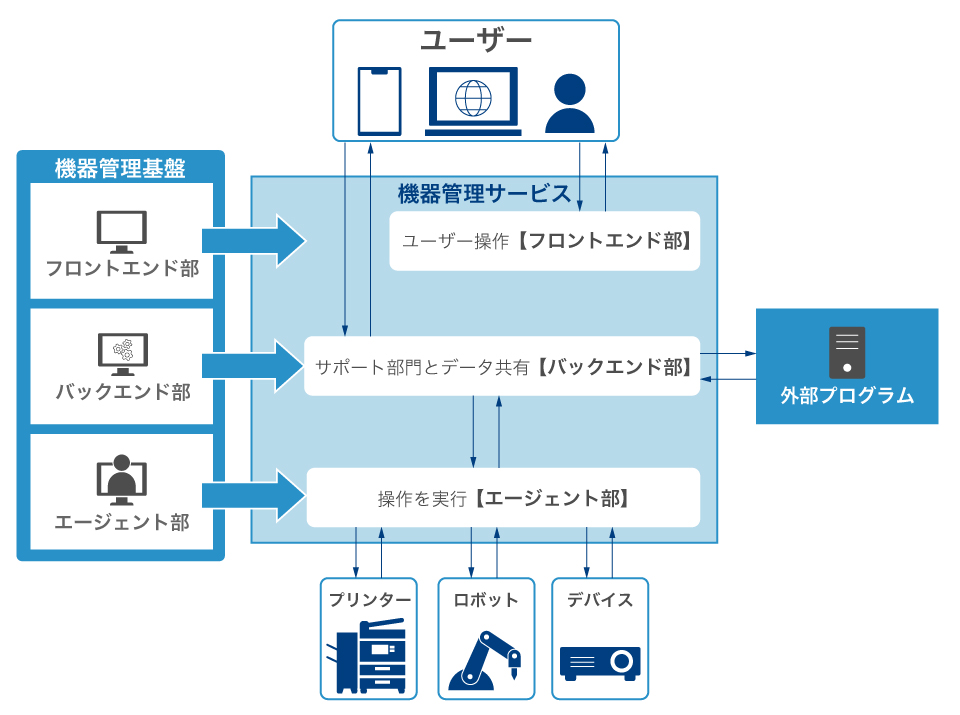

対象製品をプライベートネットワーク(イントラネット)でつなぎ、保守管理を一括で行える機種管理ソフトを走らせます。機種から収集したデータはサーバで管理、エプソンのサポート部門と連携させます。

機器管理ソフトとして汎用性を持たせるため、ユーザーが操作を行うフロントエンド部、製品からのデータ収集と外部にあるエプソンのサポート部門とデータを共有するバックエンド部、製品との通信を行い、操作を実行するエージェント部に切り分けました。

各機能はモジュール化し、ユーザーの要望や環境に応じて開発したソフトウェアと連携して必要なサービスを提供します。また環境に合わせてサーバ構成も変更できます。

分散生産やリモートでの保守管理など社会変化による生産管理体制の多様化に合わせて柔軟に対応するため、高い汎用性を実現しました。