PrecisionCoreプリントヘッド製造技術

PrecisionCoreプリントヘッドの

製造に生かされる独自技術

インクジェットヘッドのなかでも高精度な「PrecisionCoreプリントヘッド」は、製造の難易度から他社で作ることは極めて困難です。エプソンは、20年以上にわたり培ってきたインクジェット技術とサブミクロン単位での超微細加工が可能なMEMS*1技術を融合させ、さらに自社の持つロボット技術による自動化で高い品質と生産性を両立しています。

*1 MEMS=Micro Electro Mechanical Systemsの略称で、機械要素部品、センサー、アクチュエーター、電子回路を一つのシリコン基板、ガラス基板、有機材料などの上に集積化すること、または、その技術を用いて製造したデバイスの総称

国内の生産ラインで

高品質の製品を生み出す

PrecisionCore プリントヘッドは、ノズルのひとつひとつが異なる制御で、10 億分の 7 グラム程度の非常に微細なインク滴を、1 秒間に 5 万発噴射することができる技術です。インクジェットプリンター の画質と速度を決定する非常に重要なコアデバイスです。そのため、生産においても非常に高度な技術が必要で、エプソンは 20 年以上にわたり培ってきたインクジェット技術と 1/1000mm単位での超微細加工 が可能な MEMS 技術を融合し、国内の諏訪南事業所、広丘事業所、東北エプソン、秋田エプソンで製造しています。

エプソンにしか造れない

PrecisionCoreプリントヘッドの製造が困難な理由は、ヘッドの心臓部となるマイクロTFPプリントチップ製造とヘッド組み立てに隠された、3つの革新的技術にあります。

- 1.薄膜ピエゾテクノロジー

- 2.MEMS技術

- 3.超高精度組みて技術

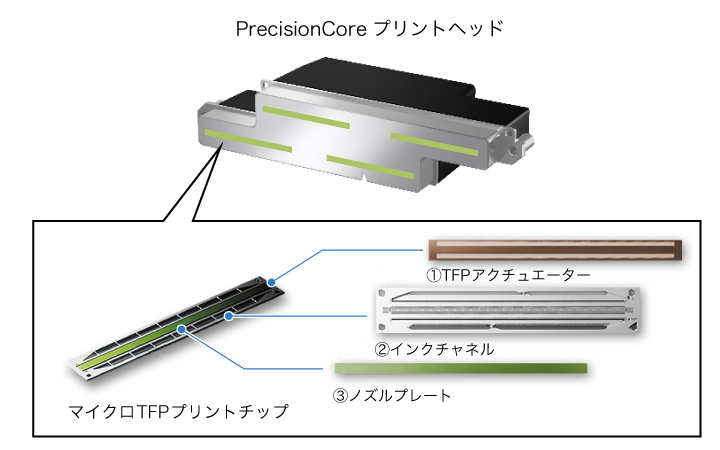

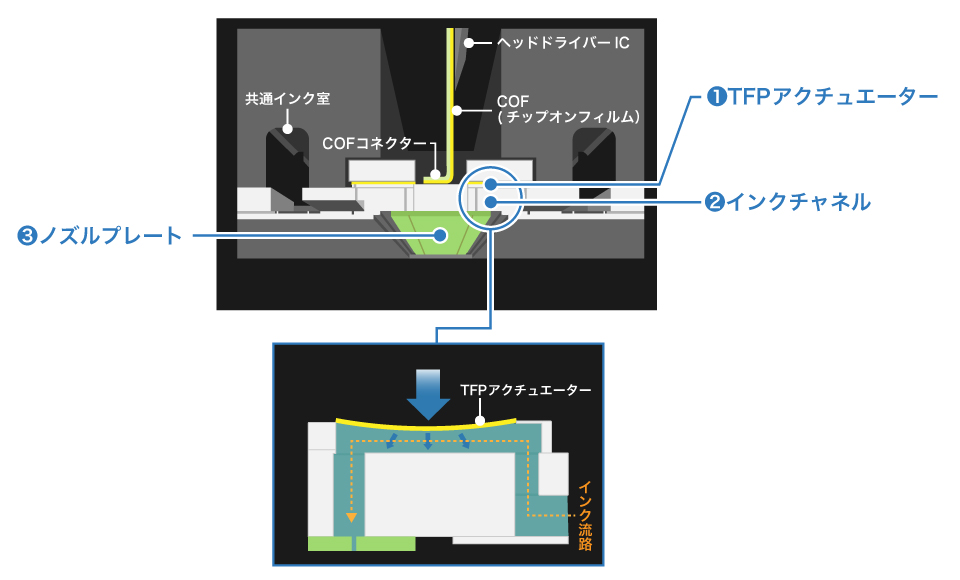

マイクロTFPプリントチップは、3枚のシリコンチップ(①TFPアクチュエーター、②インクチャネル、③ノズルプレート)を貼り合わせて造られ、インクチャネルの流路に入ってきたインクを、TFPアクチュエーターがポンプの役割を果たしてノズルから吐出します。このTFPアクチュエーターの製造に、第1の革新的技術、薄膜ピエゾテクノロジーが、さらにすべてのチップ部品の製造に第2の革新的技術、MEMS技術が導入されています。これに第3の超高精度な組み立て技術でインクの流路となる部品やエレキ部品が組み立てられてプリントヘッドが構成されています。

マイクロTFPプリントチップを構成する

3枚のシリコンチップ

PrecisionCoreプリントヘッドに

組み込まれたマイクロTFPプリントチップと

インクを吐出する仕組み

現在、マイクロTFPプリントチップは、諏訪南事業所と広丘事業所で製造されています。

マイクロTFPプリントチップの製造には、LSIなどの半導体集積回路を作る際のフォトリソグラフィ積層技術(写真技術を半導体の微細回路作成に適用した技術)が使われています。TFPアクチュエーターはシリコンウェハーの上にピエゾ素子を薄く均一に形成して造りますが、その厚さは1マイクロメートル(1/1000mm)しかありません。そのわずかな厚みでも均一でなければ、インクのムラが出ます。

またノズルプレートは、高精度なMEMS技術により、わずか20ミクロンしかないノズル穴をほぼ真円に空け、正確に配列させることを可能にしています。

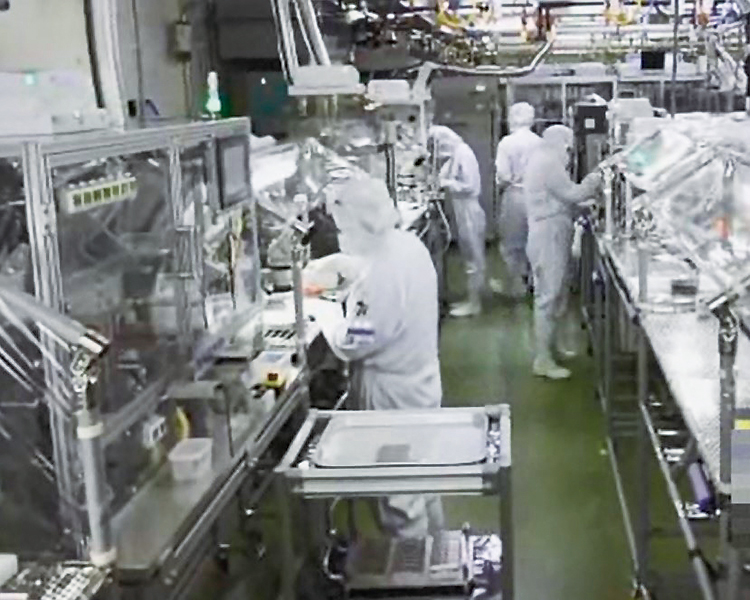

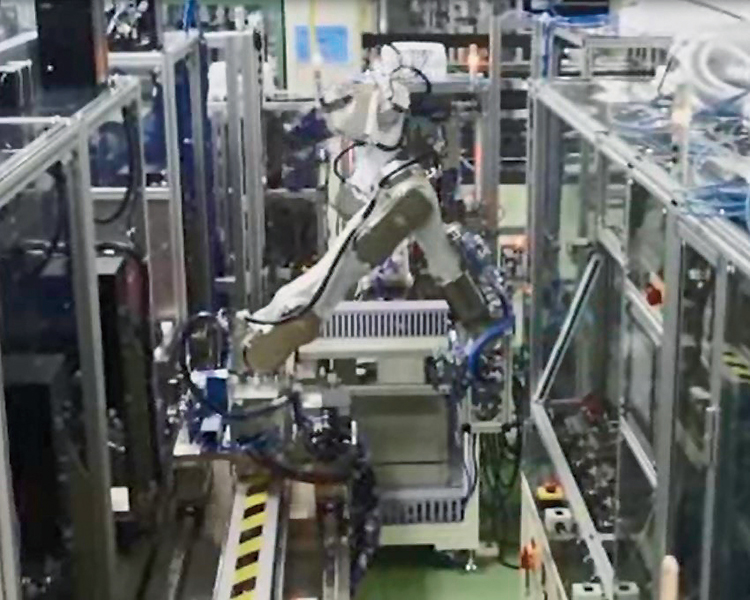

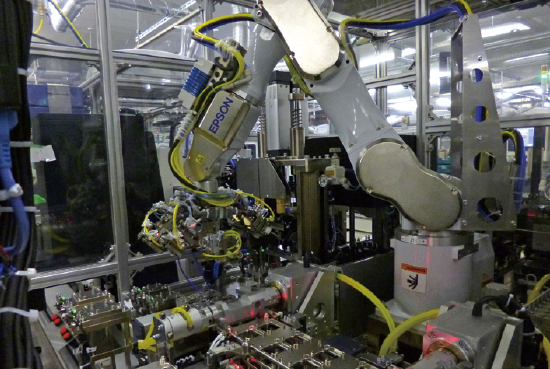

ロボットで自動化した

プリントヘッドの組み立て工程

完成したマイクロTFPプリントチップは、東北エプソンに搬送され、プリントヘッドに組み込まれます。

PrecisionCoreプリントヘッドは、プリントチップを核として、ドライバーICを実装したフィルム基盤(COF)を接続し、インク流路の構造を持つ部品などを組み付けて完成します。この組み立ては、「ACTユニット」「ホルダーAssy*2」「フィルターAssy」「ヘッドAssy」の大きく4つからできています。

ACTユニット工程では、画像認識で組み付け精度が±0.001ⅿⅿになるよう部品を計測し、自動で調整して組み付けを行っています。組み付け後も自動で検査を行い安定した品質を確保しています

また、以降の工程においても、6軸ロボットなどの自社製ロボットや画像認識を活用し、組み込み精度を最大限に高めています。こうして高精細の組み立てを実現しながら、ワーク搬送、検査など全てを自動化することで、人を介さない異物レス化も可能にしています。

*2 Assy=ユニット

部品や金型まで造りこむことで

実現する高精度

高い品質と生産性を確保するため、組み立て、検査の自動化だけでなく、東北エプソンの敷地内に射出成型工場やプレス工場を備え、部品の95%を内製化しています。さらに、この工場で使用する金型も敷地内の工場で製造しています。高精度なPrecisionCoreプリントヘッドの部品を作るためには、金型も高い精度を必要とします。これほどの金型を造れるメーカーは限られており、内製化によって金型の精度を造りこみ、それが製品の品質向上へとつながっています。

事業成長と環境負荷低減の

両立を目指す

2019年には広丘事業所9号館がPrecisionCoreプリントチップの量産を開始しました。広丘事業所が稼働したことで、将来的にはプリントチップの生産能力を3倍にし、商業・産業分野の市場拡大などで増加するプリントヘッドの需要を支えられるようになります。また生産能力がアップしたことで、プリントヘッド外販もグローバルで展開可能になりました。

この9号館は高い生産能力と環境負荷の低減の両立を実現した工場です。照明の全館LED化に加え、半導体製造装置の「イエロー光」にも最新LEDを導入しました。高効率な空調システム「タスク&アンビエント空調」により建設資材を削減、スペース効率も向上しています。再生エネルギーを積極的に利用することで、9号館使用分の全ての電力を再生可能エネルギーで賄うことが可能です。

「インクジェットで世の中を変えたい」この強い想いのもとに、エプソンにしか造れないPrecisionCoreプリントヘッドをお届けしていきます。