魔改造の記録Ⅰ

TEAM A

ブランコ25m走

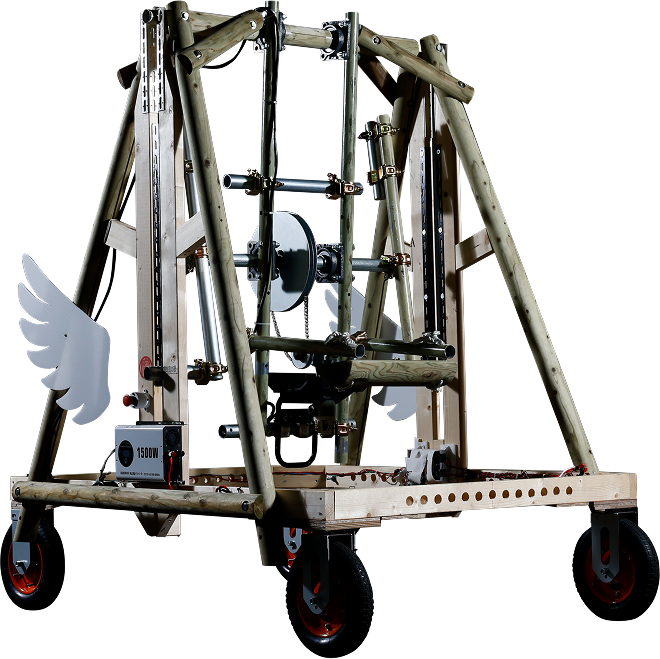

SWANG スワング

自然豊かな信州で生まれた小さな翼の挑戦者。

ブランコを優雅に揺らしながら、モーターの力を推進力へと変え、軽やかに前へ進む。

羽ばたくたびに進む姿は愛らしいが、その実態は緻密で力強いモンスター!

生贄

ブランコ

レギュレーション(抜粋)

- 優勝は25mを最も早く走ったチームとする

- タイヤを付けて構わないが、タイヤを動力にしてはいけない

- ステアリングの動力は付けて構わない

- スタンバイは5分、終わったらリーダーが指定の位置で「準備できました」と挙手すること

- 綱の素材は変えて構わない

- 試技は二回

- 改造費は10万円以内とする

- 失敗しても構わない

まさかの史上最大の生贄?しかも、ブランコが走るって!?

これまでの経験が通じず、はじめは戸惑いと苦労の連続。

それでも「まだできる」「もっと変えられる」という志とチャレンジ精神、そしてチームワークを武器に全員で壁を乗り越えた。

自分の限界を超えて挑戦し続けたメンバー達を紹介。

横田 雅人

コア技術開発部

リーダー、全方位サポート

小林 悟

P要素設計部

サブリーダー(リーダーサポート)、機構設計

児玉 充駿

VP・MS総務部

PMOリーダー、渉外調整、メンター

森 有紗

P生産技術部

ソフトリーダー、ソフト全体設計

原田 篤

自動化技術開発部

ソフト設計

鈴鹿 真世

MS企画設計部

ソフト設計

永松 昌一

分析CAEセンター

シミュレーションリーダー、機構設計・分析

瀬戸 拓也

分析CAEセンター

シミュレーション

滝島 慶悟

DTF事業推進部

メカリーダー、機構設計・評価

小橋 勝

P要素設計部

機構設計・評価

松本 哲郎

コア技術開発部

エレキリーダー、電装全体設計

下平 泰裕

DX企画設計部

電装設計・評価

今井 勇貴

PM事業推進部

加工リーダー、加工・外装製作

原 和弘

人事部

外装製作・評価

小針 佑貴

MS企画設計部

外装製作

洞口 範夫

分析CAEセンター

外装製作、木材加工

宮坂 逸仁

技術技能研修グループ

加工

窪田 貴明

IIP型チーム

加工

山﨑 寛文

IIP型チーム

加工

浜崎 寧々

デザイン開発グループ

デザイン

中村 三男

技術開発戦略推進部

本体実装

蔵本 高宏

人的資本経営企画管理部

外部手配、現場サポート

富田 佳那美

P生産管理・調達部

調達・コスト管理、現場サポート

瀧澤 佑太

P生産管理・調達部

コスト管理、現場サポート

須藤 宗

P生産管理・調達部

コスト管理、現場サポート

※所属部署名は撮影当時の表記となります。

01

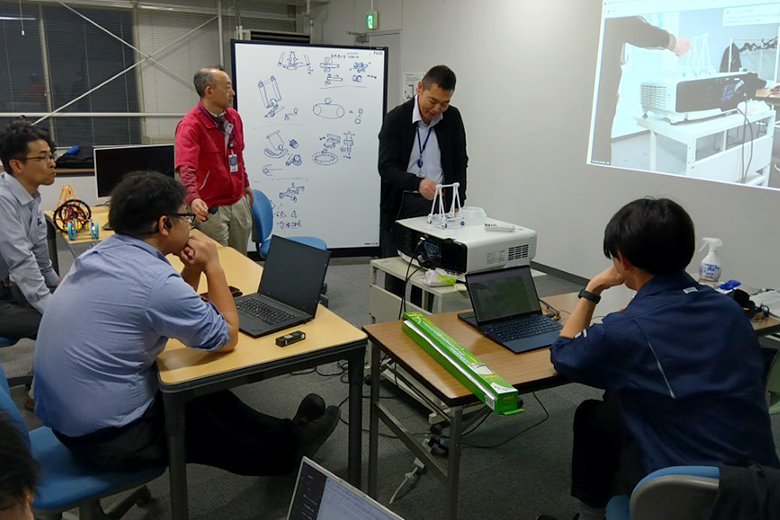

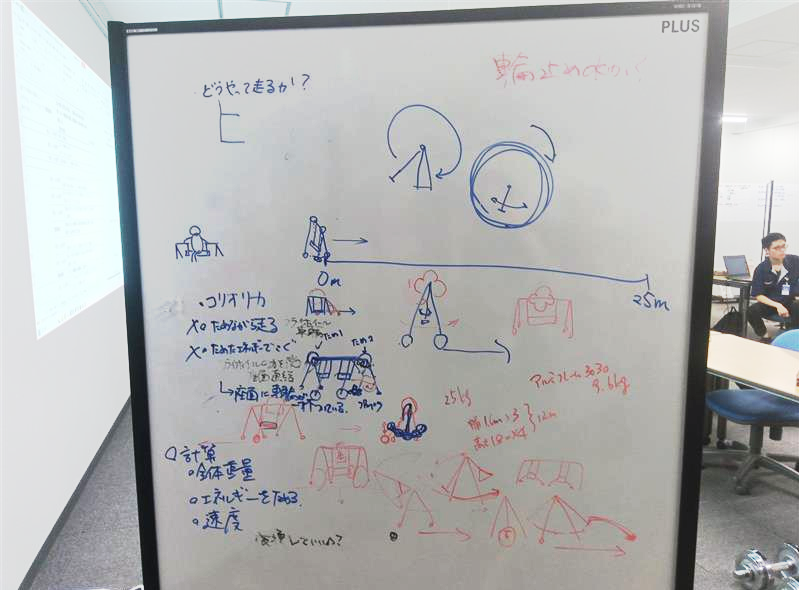

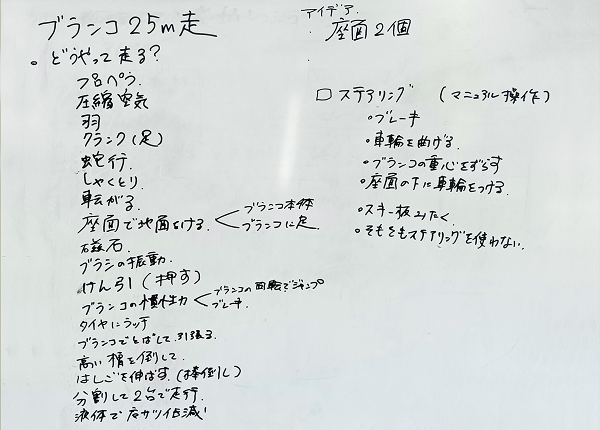

アイデア出し

ブランコを動かす方法について、メンバー全員でブレインストーミングを実施。

有力な8つのアイデアに案を絞りこむ。

02

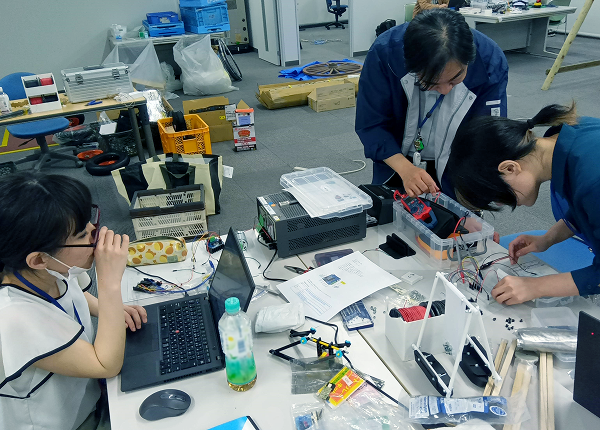

チームで検討・試作

選ばれた8つのアイデアをもとに、1〜4人の小チームで検討と試作をスタート。

具体的な形へと進化させていく。

03

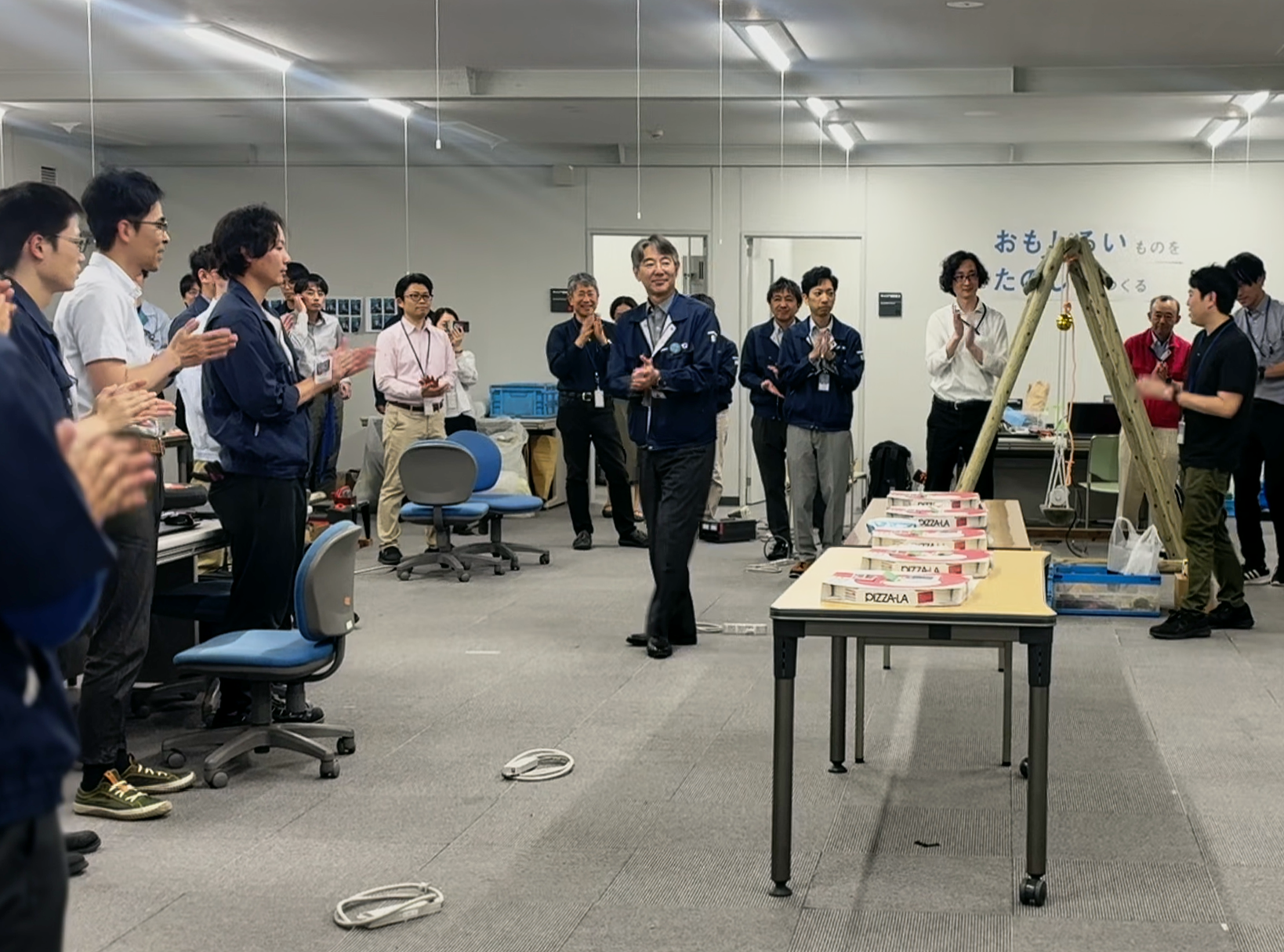

試作発表会

チームごとにミニチュアモデルを製作し、プレゼンテーションを実施。首尾は上々、方向性が見え始めた。採用案の絞り込みを進める。

04

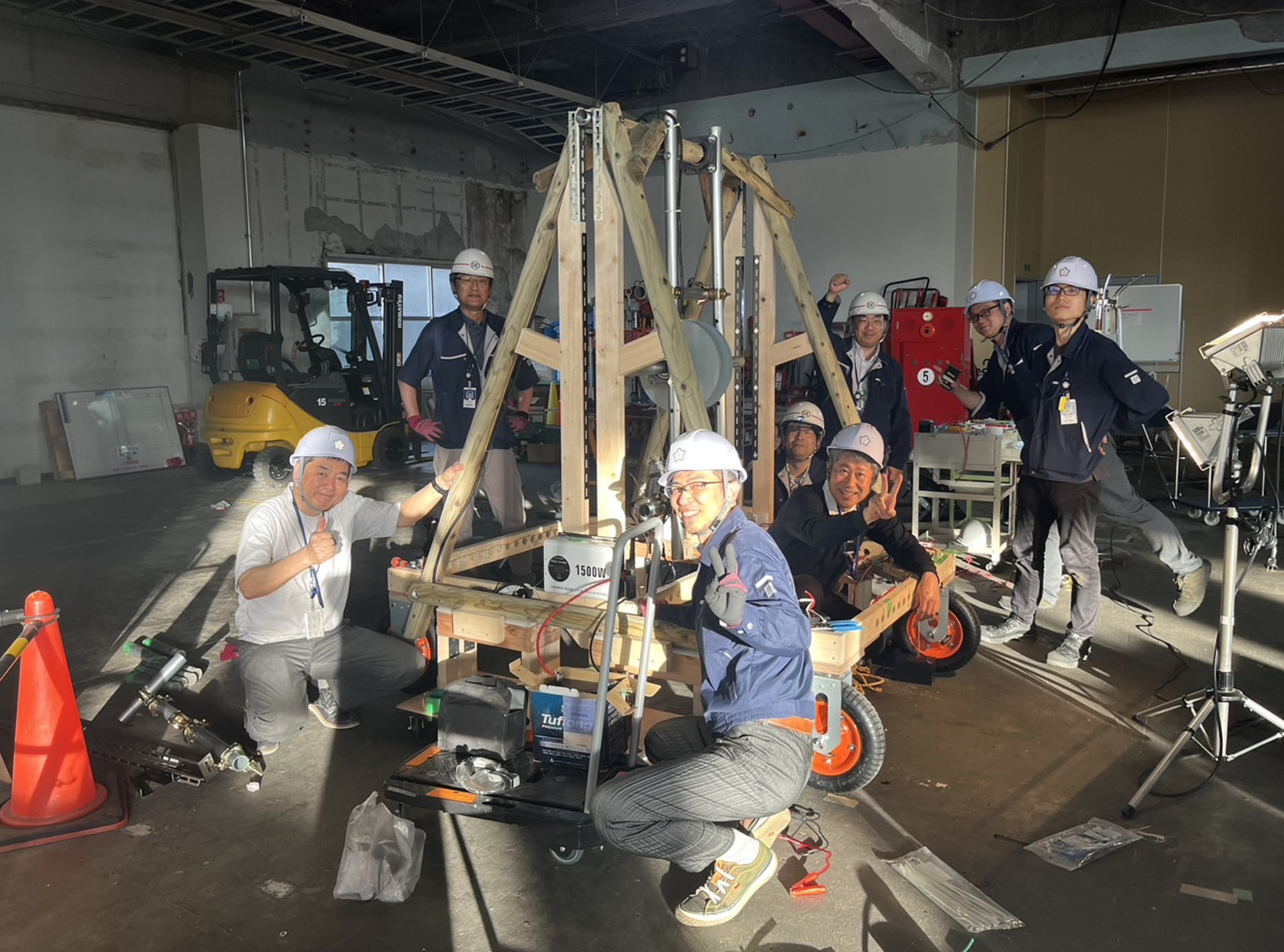

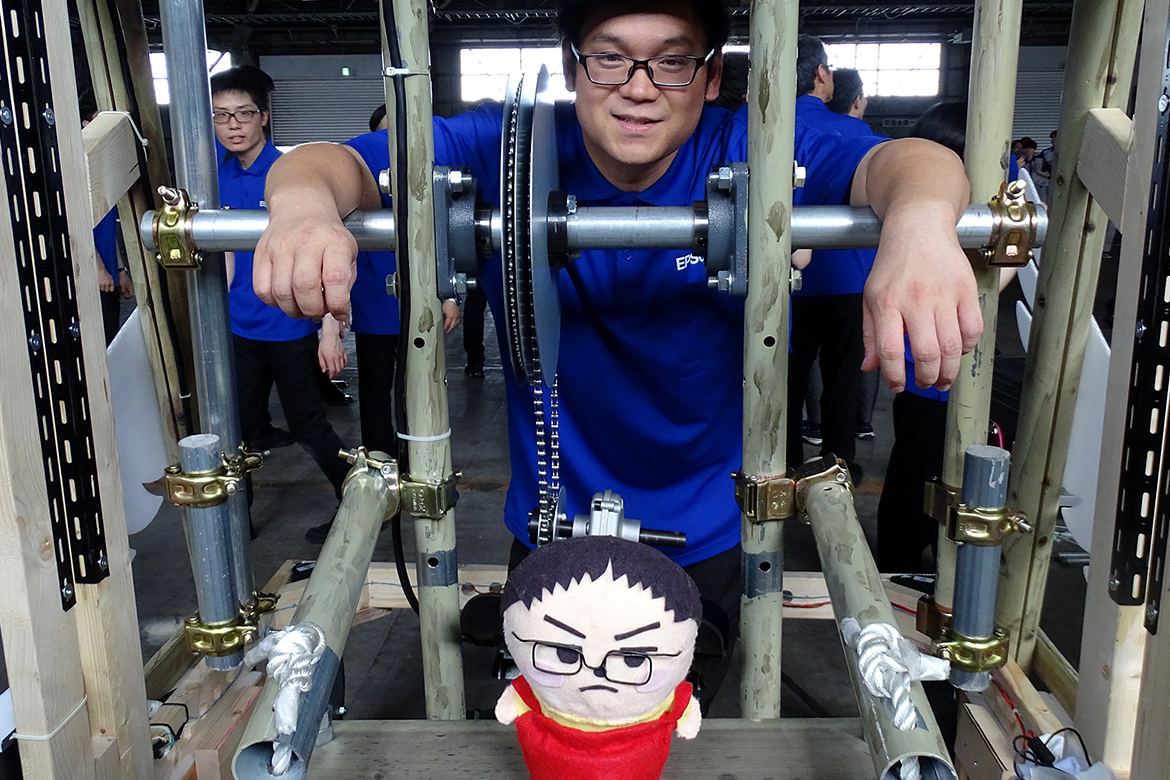

実機製作開始

いよいよ本格的な製作に着手。単管パイプ(建設現場で使われる鋼管)をフレームに使ったモーター駆動の1号機を完成させ、試走を開始する。試行錯誤のたびに、多くの課題が浮き彫りになっていく。一進一退の挑戦が続く。

05

改良とコストの壁

走行スピード向上のため、フレームを単管パイプからL字アングル(L字型の鋼材)に変更。当初の目論見通り、車体の軽量化に成功する。一方で、素材変更によって製作コストは14万円に到達。コストをオーバーしてしまった。作戦の練り直しを迫られる。

06

新たなコンセプトへのトライ

異なるコンセプトを取り入れた2号機を製作。しかし、部品の破損とタイムリミットに阻まれ、完成目前で断念。落ち込んではいられない。悔しさを次の力へ。

07

最後の追い上げ

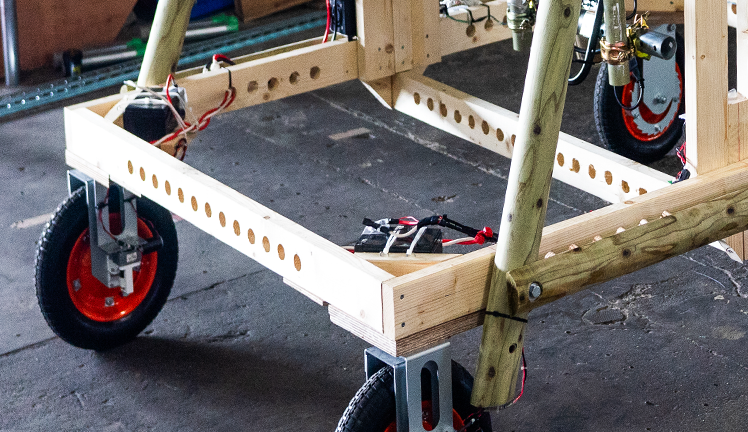

魔改造終了の3日半前から製作を再スタート。構造の大幅見直しにメンバー一丸となって取り組む。フレームの多くを、単管パイプ・L字アングルより安価な2x4木材に変更した機体を製作。木材に肉抜き加工を施すことで重量増も抑えた。ついにコストを10万円以内に収めることに成功。挑戦の準備は出来た。あとは走るだけ。

大自然を優雅に泳ぐスワンのように、

すいすい進んでゴールを目指す

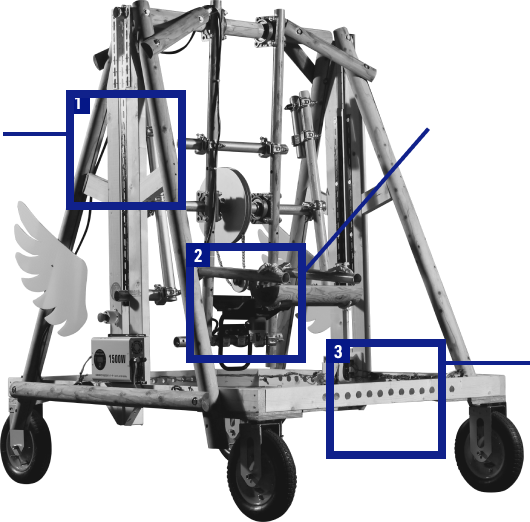

1こだわり

「木のブランコ」にとことんこだわる

ぬくもり素材

大自然の長野県で生まれるモンスターなら、生贄の木の風合いを残したい!

無骨な補強材は木の中に入れたり、生贄の木の質感そっくりにペイント!

2動力

コスト、強さ、コンパクト。たどりついたのは...

耕運機のモーター

10万円のコストでは、動力の選択肢に限りがある。

でも、パワーはできるだけ強いものがいい。

「ハイパワーで軽い、コスパの良いモーター」。

たどり着いたのは、耕運機だった!

3フレーム

強度を保ちつつ、すこしでも軽く

軽くて強い

負荷がかかる部分をシミュレーターで分析。

それ以外は穴を空けることで軽量化!

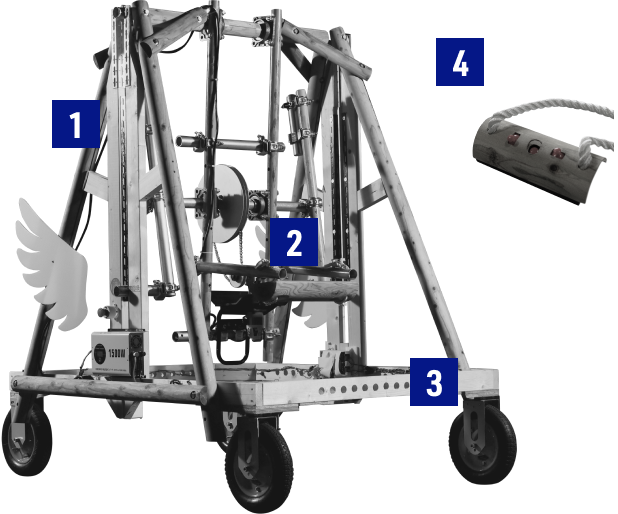

4コントローラー

環境負荷低減を意識して、生贄の素材を再利用!

ミニブランコなコントローラー

ブランコ爆走の秘訣!

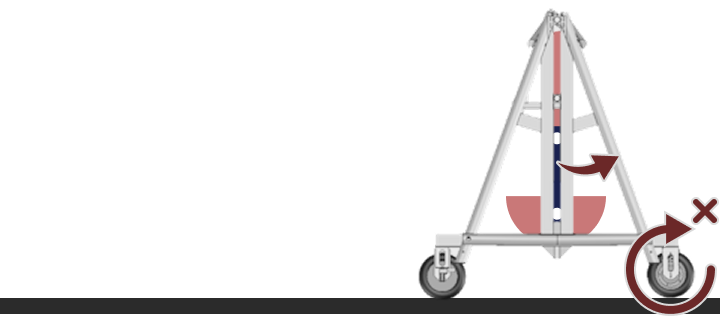

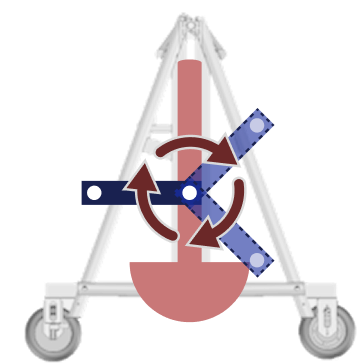

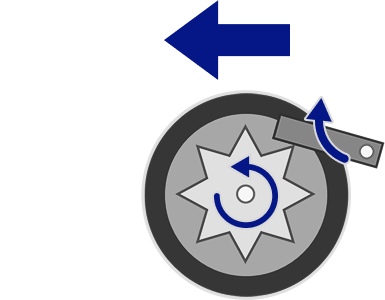

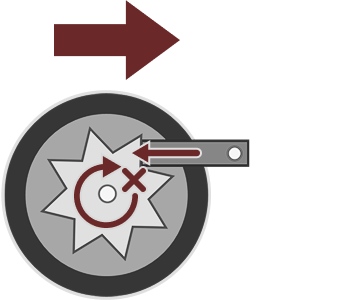

タイヤ逆転防止機構(ラチェット機構)

時計のゼンマイを巻くときに、逆戻りしないようにする仕組みを採用。

座面の振動に連動し、ブランコをひたすら前へ走らせる!

軽量・低コストという要件を満たすために、既製品の利用ではなく板金部品から独自に設計・自作。あえて自作を選んだことで、半日で製作できたうえに性能とコストの両立を実現。

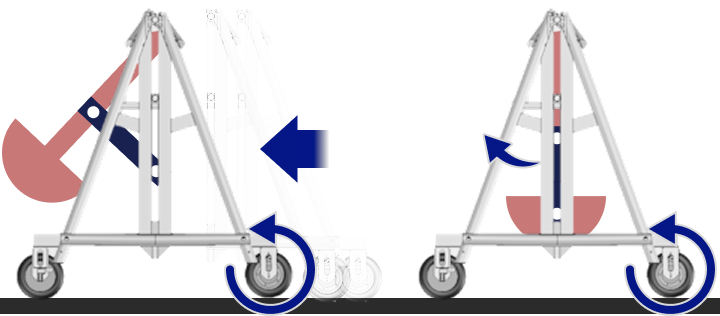

座面の揺動

360度ぐるぐる回転

タイヤ逆転防止機構

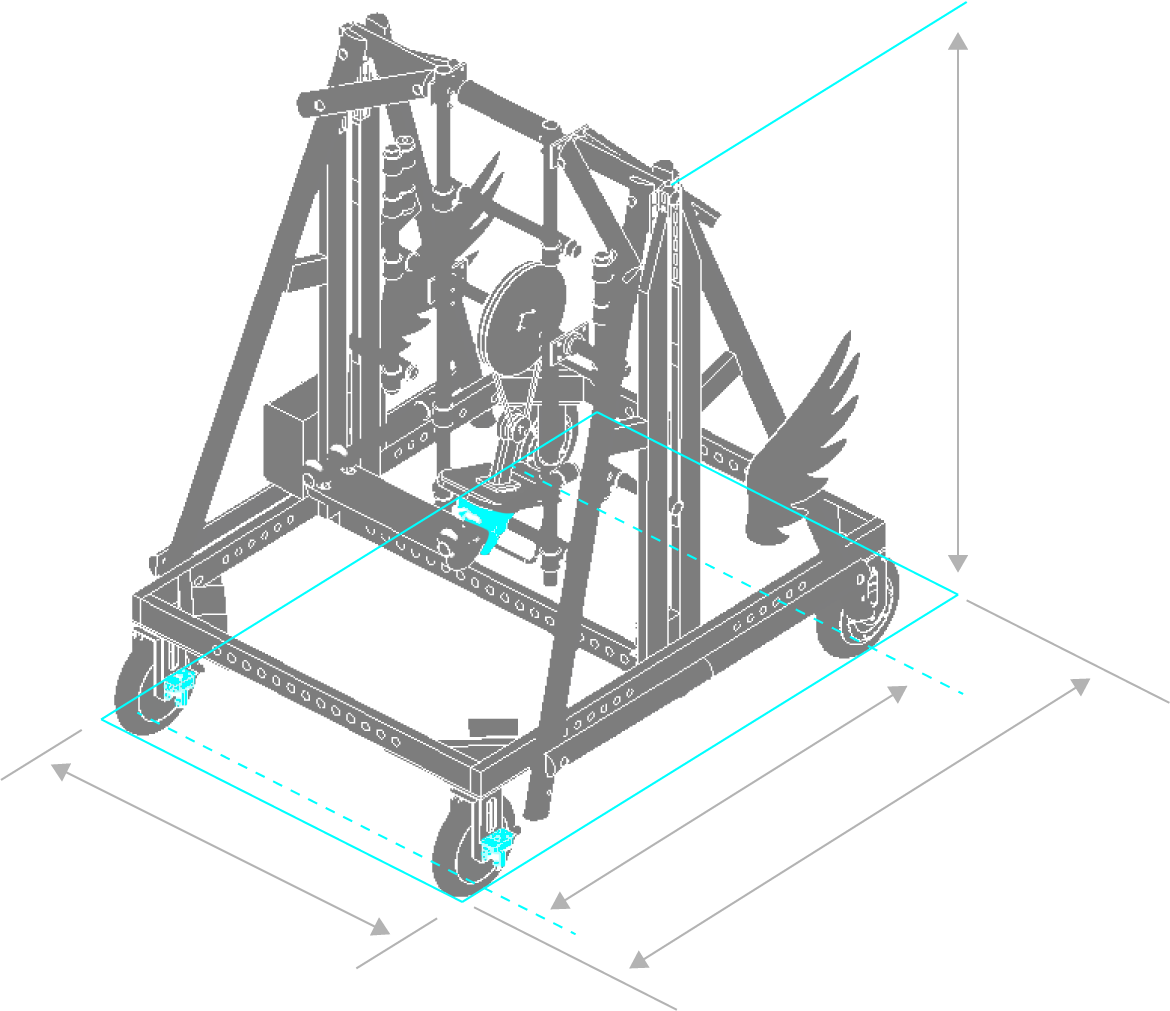

全高

218cm

全幅

164cm

全長

204cm

総重量

155kg

座面重量

42kg

原動機

電動耕運機モーター

最大出力

750W(0.75kW)

座面スイング速度

12km/h

操舵方式

前輪2輪 独立制御

前進の仕組み

腕を回して、座面を揺らす

その動きはまるで時計のよう

1

座面にモーターと、腕をつける

2

腕が壁に当たると、

座面が前後に動き始める

3

座面の揺動により、機体が動く。ただし前後に動くため、前方にのみ動くように、タイヤにラチェットを付ける

動力

スワングの心臓、

それは耕運機のモーター

スワングを動かす心臓部には、耕運機に使われる小型モーターが搭載されている。動力はこの小さなモーターひとつのみだが、スワングは力強く動く。

耕運機用モーターを使うというのは、エンジニアの直感的な発想からだった。途中で別のモーターも検討したが、コンパクトながらパワフルである実用性に加え、コスト面でも優れている耕運機用モーターのバランスの良さを再認識し、最終機にも採用。しかし、プロジェクトではモーターが次々と故障し、気づけば近隣のホームセンターを駆け回ることになった。

耕運機のモーターを使用するという、このユニークな発想は、農機具が生活に近い存在である信州という土地柄も関係していると言えるだろう。

シミュレーション

気軽に作れないからこそ、

シミュレーションの

真価を発揮

かつてないスケールの制作物に挑むとき、大きな課題となるのが「気軽に試せない」ということだ。

多くの選択肢を検討すべき一方で、一度の挑戦が膨大なコストと時間を要する。失敗が許されない状況で、どう完成度を高めていくのか――。

そこで活躍したのがシミュレーション。

精密な解析によって構造の強度や動作特性を事前に検証し、設計を最適化することで、開発の効率は飛躍的に向上した。

メカニズム検証のためのモーション解析

設計されたマシンは即座にモデル化され、インタラクティブなシミュレーション環境で検証が行われる。

加工・制作は並行して進行するため、シミュレーションには高い即時性が求められる。現場での試作や微調整は速やかにシミュレーションへ反映され、逆にその結果も迅速に現場へフィードバックされる。

このような双方向性と即時性のあるプロセスによって、限られたリソースの中でも着実な前進が実現した。

設計段階からシミュレーションを導入することで、壊れないマシンを一発で作り上げることが可能となった。

最大負荷時の動的応答解析による強度の検証

会場内に存在する高さ20mmの段差を、走行中にスムーズに乗り越えられるかを確認するため、タイヤの適正空気圧を検証した。

タイヤの段差乗り越えシミュレーション

軽量化

材料の限界に挑む、

1gを削る速さへの執念

速く走るために重要な要素が、軽さ。

1gの差がタイムに影響する世界では、素材の無駄をどこまで削ぎ落とせるかが勝負になる。

しかし、木材の強度を保てる限界を超えてしまえば、部材は壊れてしまう。だからこそ、削る位置も、大きさも、形も、すべてが計算の対象となる。

負荷がどこに集中するのか、どの程度まで削れば耐えられるのか。最適なパターンを解析し、限界ぎりぎりまで軽量化を追求した。

ベースフレーム・サイド 剛性/質量の構造最適化